“從冶金行業的智能制造實踐來看,數據的切割與耦合是工業互聯網賦能冶金智能制造的最大難點。”劉連珍表示,冶金行業的工藝特點以及傳統的信息化層級架構,決定了不同工序對數據會形成天然的切割,跨工序的數據橫向流動十分困難。實現冶金智能制造必然涉及端到端的橫向集成,比如跨工序的質量控制與追溯、一體化生產計劃等,這些都需要數據能夠實現跨工序高效流動。工業互聯網的扁平化架構剛好可以破解工序對數據的切割。

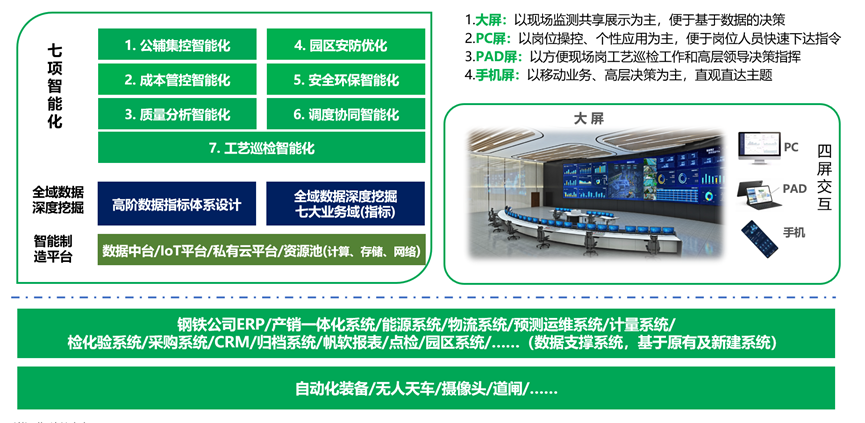

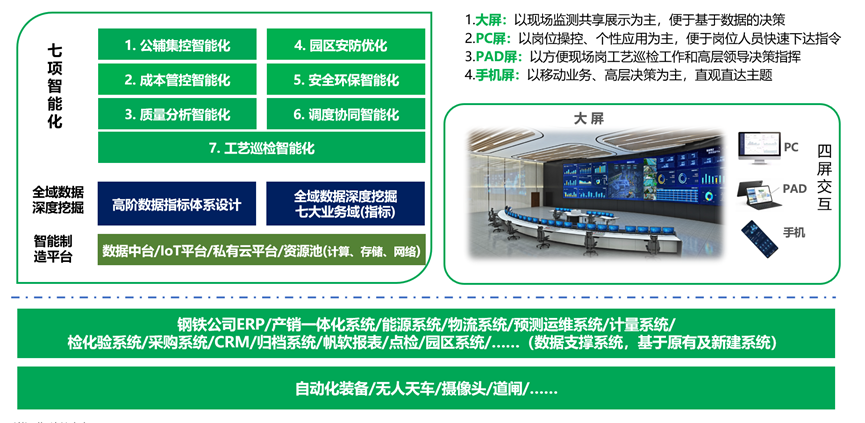

場景一:基于根云平臺實現鋼鐵企業全域數據深度挖掘,打造透明工廠

鋼廠生產具有產線長、不間斷、多維度等特性,對上下游工序間協同及信息傳遞及時性要求較高,傳統手段已遠遠不能適應新時代下的管理訴求,需要有效解決“看不見、摸不著、管不住、算不清、難追溯”難題。

面對數據架構各異、數據管理不統一等難題,樹根科技通過“根云云榕數據中臺”“根云IOT平臺”等智能制造平臺,對全域數據進行深度挖掘開發,為鋼鐵企業打造了全流程透明工廠整體分析圖譜,在公輔集控、園區安防、成本管控、安全環保、質量分析、調度協同、工藝巡檢等七個業務域實現智能化。

以魏橋鋁電數字化項目為例,該企業基于根云云榕數據中臺,連接現場人、機、料、法、環等各類數據,打通現有信息化系統,對數據進行采集、匯聚、規整、融合,實現設備、能耗、工藝等數據透明化,并在數據透明化的基礎上,建立了數字化精益能力和基于AI大數據技術建模預測應用的制造智能化,實現了生產智能化、管理精益化、數據透明化、即插即用、數據源真實等核心目標。

以新天鋼德材科技集團冷軋薄板公司為例,攜手樹根科技打造“5G+智慧工廠”,實現物料、訂單、生產、出庫、物流、安環等要素數據互聯互通、數據融合,做到車輛、人員、設備、能耗等多項數據的全流程實時監控,形成了智慧工廠完整的全維度數據指標體系,有效降低了運營成本、設備故障率,工作效率大幅提升。其中,決策效率提升57%,運營成本降低25%,數據準確性提升67%,報表統計效率提高30%,工廠整體制造及管理水平得到了質的飛躍,該企業也被福布斯中國評選為“2021年度中國十大工業數字化轉型企業”。

安全無小事,責任大于天。為降低鋼廠風險識別成本,提升風險識別效率,根云平臺利用計算機視覺技術、Al中臺,通過對監控視頻分析,可實現對現場(人的不安全行為)、現物(物的不安全狀態)以及現實(環境的不安全因素)實時辨別,現有40+種算法,可有效為安全生產保駕護航。

以某鋼鐵公司服務實踐為例,存在現場環境及危險因素復雜且難以排查、缺乏工廠安全預防預測能力且被動響應慢等痛點,對此,樹根科技結合場景特性,通過安裝攝像頭、邊緣計算服務器等方式,對人、物、環境進行安全監控管理,實現安全事故減低50%以上,現場安全管理效率提升100%,員工安全意識同步得到大幅提升。

場景三:鋼鐵制造全流程實現精益化-數字化融合管理

在該場景中,劉連珍先后介紹了6個點狀價值挖掘案例,包括轉爐冶煉節奏及成本優化(指導大宗原燃料采購)、加熱爐/鍋爐燃燒優化控制(降成本降排放)、備件需求預算和庫存優化應用、設備預測性運維應用、全流程質量分析與工藝優化、基于銷量預測組織生產等。

“鋼鐵行業智能制造本身需要從模式、技術、方法論等不同維度去思考,才能實現與智能技術無縫結合的轉型升級,實現鋼鐵企業的成本質量、效率綜合優化的目標。”劉連珍如是說道。

目前,“新一代數字化平臺”已經應用于鑫達集團、新天鋼德材科技、廈順鋁箔、金川集團、沙鋼淮鋼等大型鋼鐵集團及類似流程型企業數字化實踐中,方案有效性及價值得到了客戶充分驗證,包括支撐實現智能鋼廠/集控中心建設的多主題數字化方案,如生產運營一體化集控中心、能源精細化管控及優化調度、設備資產管理及預測性運維等;還包括支撐鋼鐵企業一體化管理提升的數據中臺建設方案,實現多維指標分析與異常追溯,從數據中挖掘業務價值,進一步推動我國制造業的發展和創新,為制造強國建設注入新的動力和活力。

以某鋼鐵公司服務實踐為例,存在現場環境及危險因素復雜且難以排查、缺乏工廠安全預防預測能力且被動響應慢等痛點,對此,樹根科技結合場景特性,通過安裝攝像頭、邊緣計算服務器等方式,對人、物、環境進行安全監控管理,實現安全事故減低50%以上,現場安全管理效率提升100%,員工安全意識同步得到大幅提升。

場景三:鋼鐵制造全流程實現精益化-數字化融合管理

400-868-1122

400-868-1122

根云工業互聯網平臺

根云工業互聯網平臺

返回

返回