都說發(fā)動機是汽車的心臟、動力的源泉,足以見得發(fā)動機在整車生產(chǎn)制造的重要地位。看一臺車子的質(zhì)量,首先要看它的發(fā)動機是不是足夠強勁耐用。而看整車廠的數(shù)智化升級,首先要看流程復(fù)雜、工藝要求頗多的發(fā)動機產(chǎn)線是如何進行數(shù)字化布局的。

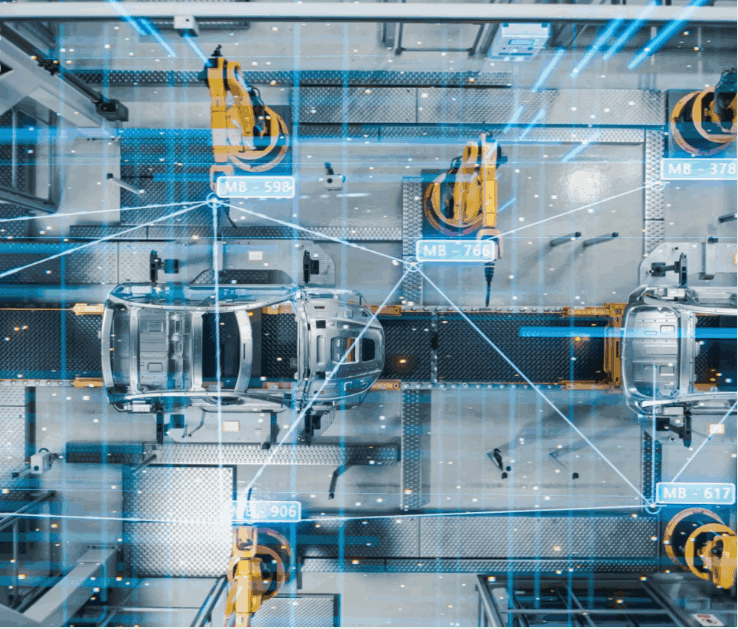

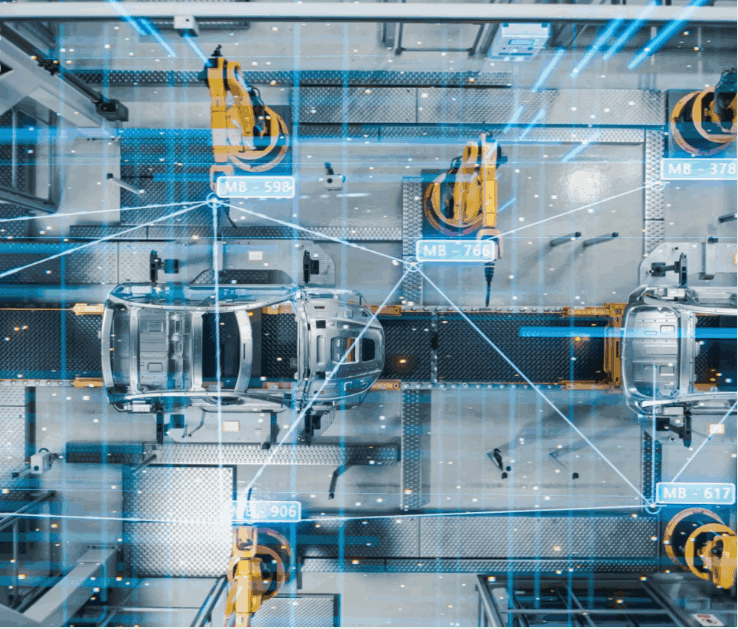

在廣汽本田增城工廠,發(fā)動機產(chǎn)線生產(chǎn)異常繁忙,無人物流小車“長了眼”、生產(chǎn)設(shè)備“會說話”.....在這里樹根科技助力整車廠打造了一個強大的“數(shù)據(jù)大腦”,透過廣泛連接并實時收集的各項數(shù)據(jù),時刻關(guān)注著每一顆“汽車心臟”的生產(chǎn)脈搏。工作人員坐在管控中心內(nèi),通過平臺終端就可以對發(fā)動機的生產(chǎn)狀況“了如指掌”。

設(shè)備互聯(lián) 根云“喚醒”生產(chǎn)大數(shù)據(jù)

傳統(tǒng)的汽車制造,整車廠的設(shè)備都是各司其職互不干涉,生產(chǎn)過程數(shù)據(jù)是“沉睡”的。在5G、云計算、loT、人工智能等新一代信息技術(shù)加速與傳統(tǒng)產(chǎn)業(yè)融合的今天,企業(yè)都在談數(shù)字化驅(qū)動科技轉(zhuǎn)型,所有汽車產(chǎn)品的創(chuàng)新速度都在“加速跑”。誰能更深入地挖掘和利用好數(shù)據(jù)資源產(chǎn)生的價值,誰就能在數(shù)字化起跑線上占得先機。

作為中國汽車工業(yè)的先行者,成立于1998年的廣汽本田內(nèi)部擁有的科室與部門較為龐雜,位于廣州的3個廠區(qū)及4條整車生產(chǎn)線所容納的生產(chǎn)數(shù)據(jù)就像深埋于地底下的巨大“寶礦”。為了“喚醒”生產(chǎn)數(shù)據(jù),廣汽本田引進根云平臺將汽車制造生產(chǎn)的各個環(huán)節(jié),全部要素連接在一起。攜手樹根科技用工業(yè)互聯(lián)網(wǎng)“解讀”數(shù)據(jù),讓各類設(shè)備間能通話”,由“制造”邁向“智造”。

運用5G+工業(yè)互聯(lián)網(wǎng)、機器視覺、大數(shù)據(jù)、云計算等技術(shù),僅增城工廠便有300多臺生產(chǎn)設(shè)備已連接平臺實現(xiàn)數(shù)據(jù)化,通過建模分析為設(shè)備的高精度、高效率運行提供及時有效的參考。結(jié)合MES系統(tǒng),數(shù)據(jù)與生產(chǎn)進一步智能聯(lián)動,對每臺發(fā)動機的擰緊力矩進行智能化管理。

堅守品質(zhì)“殺手锏”樹根科技助力“廣本質(zhì)造

再先進的工藝、技術(shù)也離不開員工,人與設(shè)備協(xié)同才能將機器的潛力全力發(fā)揮,才能將廣汽本田堅持的工匠精神發(fā)揚光大,從而生產(chǎn)出高品質(zhì)的產(chǎn)品。而融合了Al算法的根云平臺,不僅可以為生產(chǎn)設(shè)備“把脈問診”,還能識別難以標準化衡量的人工操作部分,最大程度保障“人機協(xié)作”,助力“廣本質(zhì)造”。

依托樹根科技提供的“5G+工業(yè)互聯(lián)網(wǎng)”智能工廠解決方案,廣汽本田在品質(zhì)、成本、交期等領(lǐng)域都有了顯著提升。如:通過平臺進行高頻震動、負載檢測,實現(xiàn)設(shè)備狀態(tài)可視化及實時智能計算,防止不良品流出,批量報廢減少超過50%。刀具管理實現(xiàn)按磨損狀態(tài)進行更換,使用壽命提升5%。核心生產(chǎn)環(huán)節(jié)可提前預(yù)知故障,日產(chǎn)能穩(wěn)定提升。突破生產(chǎn)瓶頸,減少生產(chǎn)加班次數(shù),全年減少加班工時7800余小時。

預(yù)測性維護“未卜先知”生產(chǎn)風險更可控

面對生產(chǎn)設(shè)備的日益老舊,傳統(tǒng)的預(yù)防性維護難以滿足整車廠的生產(chǎn)需求,加工過程中突發(fā)異常無法避免,迫切需要早期監(jiān)測手段介入。而生產(chǎn)刀具的磨損情況缺乏精細管理,存在一定的剩余壽命浪費。為此,基于根云平臺的機床預(yù)測性維護系統(tǒng)應(yīng)運而生,它能夠預(yù)測和修復(fù)潛在的問題,幫助整車廠提升 QCD(質(zhì)量、成本、交付期)行業(yè)競爭力。

樹根科技的專家表示,平臺實時采集機床運行功率和主軸振動數(shù)據(jù),實時在線監(jiān)測每一把刀的在線振動、功率數(shù)據(jù),結(jié)合智能算法可以直觀反映刀具的磨損量,更科學地指導精準換刀時間,最大程度減少刀具浪費。透過實時采集的機床振動溫度、加工數(shù)據(jù)等關(guān)鍵參數(shù),在AI算法的輔助下,廣汽本田已經(jīng)實現(xiàn)機床核心零部件故障狀態(tài)的在線監(jiān)測,部分零部件的故障原因還能在線診斷,維護工人一目了然,大大減少故障排查修復(fù)時間。

頗受企業(yè)青睞的是,根云平臺匯聚的各項關(guān)鍵數(shù)據(jù)可透過大屏直觀呈現(xiàn),做到數(shù)據(jù)可視化及實時報警,并生成趨勢化管理圖表,有助于企業(yè)進一步做到設(shè)備的預(yù)測性維護。

基于平臺,設(shè)備管理人員不需要抵達生產(chǎn)現(xiàn)場,也可以遠程獲取設(shè)備運行狀態(tài),實現(xiàn)設(shè)備實時在線巡檢、少人值守,以減少設(shè)備非計劃停機時間,實現(xiàn)基于設(shè)備運行狀態(tài)的精準維修。

化身“智能診療師”焊接質(zhì)檢更精準高效

在整車制造中,焊接質(zhì)量直接關(guān)系到汽車的安全性、耐用性以及美觀程度,因此焊接質(zhì)量檢查極為重要。廣汽本田為之投入了大量的人力及工時成本,焊接質(zhì)量檢查員工作強度非常大,然而人工檢查還是難以避免出現(xiàn)漏檢、錯檢的情況。

面對焊接質(zhì)檢的高強度與易出錯,平臺化身“智能診療師”,通過采集焊接關(guān)鍵工藝及過程數(shù)據(jù)等,借助5G技術(shù)及AI算法做到對焊接工藝參數(shù)和運行數(shù)據(jù)的自動監(jiān)測,實現(xiàn)焊點質(zhì)量的智能診斷及預(yù)警。AI在判斷焊點質(zhì)量達標或者非達標之后,還能實時生成“檢查報告單”,將檢測結(jié)果反饋到現(xiàn)場。

在“智能診療師”面前,產(chǎn)線上的焊接質(zhì)量問題無一能逃出其“法眼”。對于小小焊點出現(xiàn)的細微區(qū)別,“智能診療師”都能輕松自如應(yīng)對,及時反饋結(jié)果,以便生產(chǎn)現(xiàn)場的及時調(diào)整,確保始終如一的“廣本質(zhì)造”。

在智能車企“千帆競逐”的背景下,廣汽本田以根云平臺搭建整車廠“數(shù)據(jù)大腦”,向內(nèi)深挖生產(chǎn)大數(shù)據(jù)。未來,樹根科技將透過工業(yè)互聯(lián)網(wǎng)服務(wù)助力廣汽本田進一步推廣生產(chǎn)可視化,依托數(shù)據(jù)分析進行價值挖掘,助力整車廠優(yōu)化生產(chǎn)資源配置,提升運營效率,擦亮“廣本質(zhì)造“金字招牌。

400-868-1122

400-868-1122

根云工業(yè)互聯(lián)網(wǎng)平臺

根云工業(yè)互聯(lián)網(wǎng)平臺

返回

返回