業(yè)務痛點

改革開放以來,我國的經(jīng)濟進入了騰飛階段,汽車工業(yè)不斷發(fā)展,如今每年產(chǎn)銷已近3000萬輛,連續(xù)九年蟬聯(lián)全球第一。汽車產(chǎn)業(yè)的繁榮,自然帶動了汽車“血脈”的汽車線束市場的增長。中國也成為全球汽車線束行業(yè)中增長速度最快的區(qū)域。行業(yè)的繁榮勢必伴隨著技術(shù)的不斷革新,隨著汽車各項功能的增加,電子控制技術(shù)的普遍應用,汽車上的電器配置、功能、元器件越來越多,線束越來越復雜,對線束加工也提出了越來越高的要求。鶴壁海昌是中國境內(nèi)最大的連接器及線束加工設(shè)備科研、生產(chǎn)集團——天海汽車電子集團旗下公司,電動化已是汽車產(chǎn)業(yè)不可逆轉(zhuǎn)的潮流,是車聯(lián)網(wǎng)、自動駕駛的前提,但,實現(xiàn)汽車電動化不僅僅需要改變能源結(jié)構(gòu),更重要的是需要輸送能力、機械強度、絕緣保護和電磁兼容性方面都更強、更大量的汽車線束的支撐。汽車產(chǎn)業(yè)和汽車線束的變革帶動著汽車線束加工的主體——線束加工設(shè)備需求的改變和增長,對鶴壁海昌的生產(chǎn)制造流程也提出了更高的要求。

關(guān)鍵要素

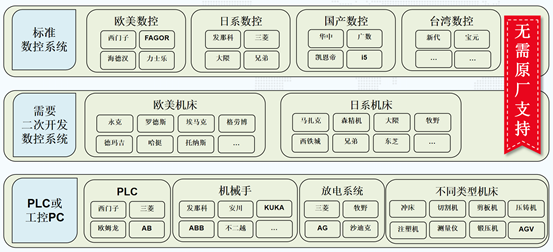

2019年,鶴壁海昌與樹根科技合作,將工業(yè)互聯(lián)網(wǎng)引入線束加工設(shè)備的生產(chǎn)環(huán)節(jié),依托根云平臺,對鶴壁海昌汽車線束設(shè)備制造中心進行了機床物聯(lián)信息化的升級改造:

1、新增設(shè)備駕駛艙:實現(xiàn)實時的設(shè)備狀態(tài)監(jiān)控,秒級的設(shè)備狀態(tài)變化響應,實時掌控生產(chǎn)狀況。

2、構(gòu)建成熟的設(shè)備效率指標體系:包括開機率、作業(yè)率、尖峰率、能耗、能耗費用、產(chǎn)量等,綜合反映設(shè)備效率及管理水平、能效水平、幫助企業(yè)降本增效。

3、構(gòu)建綜合多維度設(shè)備指標查看體系:包括組織維度、工藝維度、廠房維度、時間維度,多視角、多場景、靈活方便的查看設(shè)備運轉(zhuǎn)狀況。

4、全程可視化管理:實時滾動播放的3D可視化設(shè)備布局圖看板、狀態(tài)效率看板、產(chǎn)量看板,生產(chǎn)流程的關(guān)鍵數(shù)據(jù)、設(shè)備效率、OEE、產(chǎn)線流程工況、能耗分析、產(chǎn)能預測等關(guān)鍵指標一目了然,實時動態(tài)的數(shù)據(jù)更新,讓真實的生產(chǎn)情況躍然“屏”上。

應用價值

19年8月升級改造完成,改變了之前設(shè)備運行時間、OEE、設(shè)備稼動率等數(shù)據(jù)都需要專人定期到現(xiàn)場一臺臺進行統(tǒng)計,再進行報表統(tǒng)計及制作,費時費力,工作復雜,數(shù)據(jù)不準確的問題。通過設(shè)備實時IoT數(shù)據(jù)的采集,對設(shè)備的稼動率、歷史狀態(tài)、用時分析、報警分析、生產(chǎn)運行參數(shù)等價值指標的建模和統(tǒng)計分析,實現(xiàn)了對設(shè)備資源利用率的全方位透視,設(shè)備利用率提升了30%,人工減少了10%,生產(chǎn)效率提升了15%。而生產(chǎn)可視化大屏,更是大大提升了生產(chǎn)管理數(shù)據(jù)的準確性、及時性與便捷性。

如果您想了解更多樹根科技為工業(yè)企業(yè)提供的工業(yè)互聯(lián)網(wǎng)解決方案,可以直接點擊網(wǎng)頁右方彈框的“在線咨詢”,或者直接撥打樹根科技的熱線:400-868-1122

400-868-1122

400-868-1122

根云工業(yè)互聯(lián)網(wǎng)平臺

根云工業(yè)互聯(lián)網(wǎng)平臺

返回

返回